Tarve pitää tuotantokustannukset matalina on johtanut rakennushankkeisiin, jotka perustuvat luonnollisiin yksinkertaisiin muotoihin. 3D-tulostus valmistusmenetelmänä voi tuottaa kustannustehokkaasti kappaleita, jotka pohjautuvat luonnon hienostuneimpiin muotoihin. Suunnittelijan luova työ yhdistyvät insinöörin suorituskykytarpeisiin. Kataja-projekti on perustettu Suomessa tämän yhdistelmän saavuttamiseksi. Projektin tarkoituksena on suunnitella ja 3D-tulostaa Lehtisilta.

Kataja-projekti kokoaa yhteen useita Suomen johtavia teknologia-alan toimijoita materiaalia lisäävän valmistuksen alalla. Mukana ovat UPM Biocomposites, 3DStep Oy, Suunnittelukide Oy, Simons Element Oy, Tampereen Ammattikorkeakoulu, ROP-Taiteilijaryhmä ja Business Finland. Syksystä 2017 projektiryhmä on selvittänyt, millä tavoin suuria rakenteita voidaan 3D-tulostaa puupohjaisilla materiaaleilla.

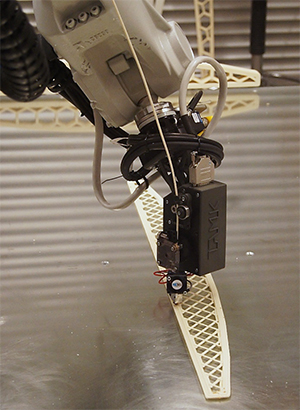

Robottitulostin voi tulostaa tarkasti suuria rakenteita

Biokomposiitti tuo etuja 3D-tulostukseen

UPM Formi 3D:n edut verrattuna perinteisiin 3D-tulostusmateriaaleihin tekivät siitä selkeän materiaalivalinnan Kataja-projektiin, hienot selluloosakuidut helpottavat suuren mittakaavan tulostusta.

Vähäinen kutistuminen, nopea jäähdytys ja itseään koossapitävät ominaisuudet sulassa vaiheessa mahdollistavat suurten elementtien tuottamisen tehokkaasti. Hienot selluloosakuidut tekevät UPM Formi 3D:stä ihanteellisen materiaalin myös tarkkaan 3D-tulostamiseen, jolloin pienet yksityiskohdat voidaan tuottaa jopa pienimmillä suuttimilla. Lisäksi vaalea väri ja matta puunkaltainen rakenne merkitsevät sitä, että UPM Formi 3D on erinomainen vaihtoehto karkeammille kuitupohjaisille materiaaleille sekä muovilta tuntuville, puhtaille PLA-filamenteille. PLA on uusiutuvista raaka-aineista valmistettua biohajoavaa polyesteria ja filamentti on 3D-tulostuksessa käytettävä materiaalisäie.

"Suomella on mahdollisuus ottaa johtoasema suuren mittakaavan 3D-tulostuksessa", sovelluspäällikkö Eve Saarikoski, UPM Biocomposites-yksiköstä sanoo. "Biomateriaalien asiantuntemus, edistykselliset valmistusmenetelmät ja muotoilu ovat jo maailmanluokkaa".

Suuren mittakaavan 3D-tulostusta yli vuosikymmen

Suuren mittakaavan 3D-tulostusta rakennusalalla on kehitetty yli vuosikymmenen verran. Ensimmäinen 3D-tulostukseen erikoistunut laitos otettiin käyttöön Kiinassa jo vuonna 2008. Sen jälkeen laajamittainen 3D-tulostus on ottanut suuria edistysaskeleita. Alan odotetaan kehittyvän edelleen lähitulevaisuudessa niin materiaalien kuin prosessien näkökulmasta. 3DStep Oy:n toimitusjohtaja Pekka Ketola uskoo, että 3D-tulostus muuttaa olennaisesti muotoilua ja rakentamista tulevaisuudessa. Kataja-hankkeesta hän sanoo: ”Pitkän aikavälin tavoitteenamme on luoda uusia tapoja suunnitteluun ja muotoiluun. Tämän muutoksen ytimessä ovat kestävät materiaalit, kuten UPM Formi 3D.”

Tällaisen kunnianhimoisen näkemyksen toteuttamiseksi 3D-tulostimien teknologinen kehitys on myös Kataja-hankkeen ytimessä. Tampereen ammattikorkeakoulussa kehitetään kahta erityyppistä 3D-tulostinta, jotka soveltuvat suurten kappaleiden valmistukseen. TAMKin pääaineopettaja Mika Ijas kertoo: "Yksi tulostimista pystyy valmistamaan jopa 500 mm leveitä kappaleita. Toinen tulostin pohjautuu ABB:n hitsausrobottiin, johon sijoitettiin robotin käsivarren päähän tulostuspää. Tämän tulostimen tulostusalue on noin 2 neliömetriä "

Projekti Kataja esittelee projektin tuloksia sekä laajemminkin suurten rakenteiden 3D-tulostusta ja biomimiikkaa kansainvälisessä seminaarissa Tampereella 30.10.2018. Tapahtuman lisätiedot: www.3dstep.fi/futureconstruction2018

Tervetuloa!